¿Cansado de esos tubos de escape B58 genéricos y fáciles de manipular del mercado? ¡Sabemos que la precisión es la clave de la modificación del rendimiento! Hoy revelaremos el riguroso proceso de desarrollo de los tubos de escape para... Motor BMW B58 GEN3¡Y lanzaremos con gran éxito una gama completa de productos con diámetros de tubería de 4,5 pulgadas, 5 pulgadas y 5,8 pulgadas para satisfacer diferentes necesidades, desde las más avanzadas de la calle hasta las más extremas de la pista!

¿Por qué es tan importante el “desarrollo de precisión”?

El compartimento del motor del B58 es compacto, la estructura del chasis original es compleja, y el recorrido del tubo de escape y los espacios con los componentes circundantes (turbina, escudo térmico, travesaño del chasis, eje de transmisión, carrocería) son extremadamente precisos. Un pequeño error puede provocar dificultades de instalación y resonancias anormales, o incluso daños en los componentes e incluso problemas de seguridad. ¡El diseño universal o la simple copia no funcionarán!

1. Punto de partida preciso: escaneo 3D de los datos originales del chasis

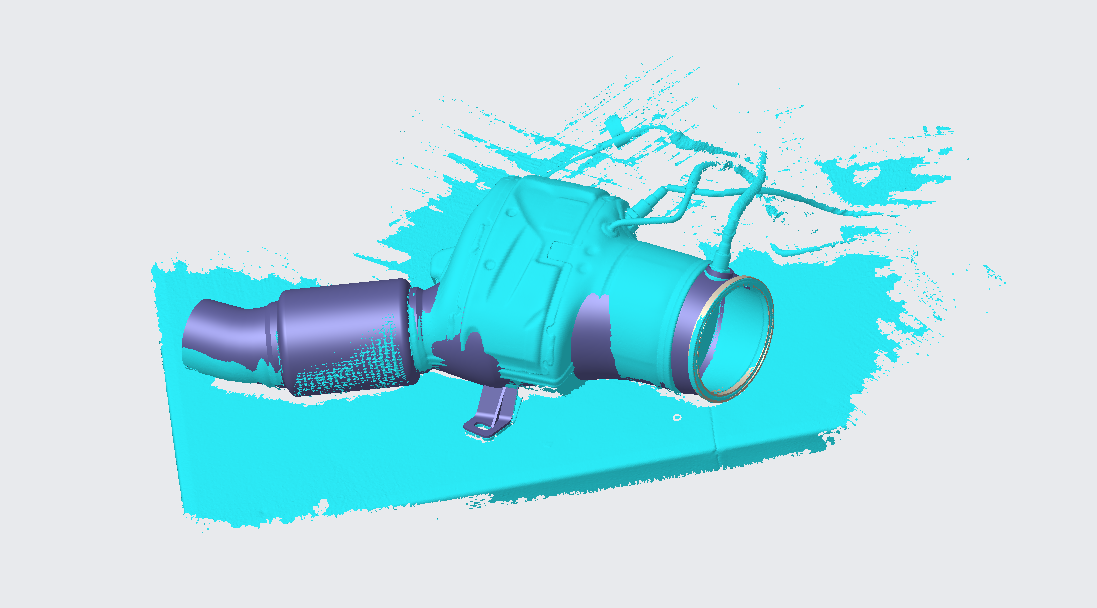

Al comienzo del desarrollo, se utilizó un escáner 3D de alta precisión para realizar un escaneo a escala real del chasis original y del sistema de escape del modelo objetivo equipado con el motor B58 GEN3.

Obtener datos espaciales milimétricos para restaurar con precisión la posición, el ángulo, la dirección de la tubería y la relación espacial de la salida de la turbina en todos los posibles puntos de interferencia. Esta es la piedra angular de todo el trabajo posterior, garantizando que la sección de cabeza desarrollada se integre perfectamente en el complejo entorno geométrico del vehículo original.

2. Modelado digital y diseño optimizado

Basándose en datos de escaneo precisos, nuestros ingenieros realizan modelado 3D en software CAD profesional.

Consideraciones básicas de diseño:

3. ¡Los planos de diseño son solo el primer paso! Imprimimos en 3D las piezas clave (especialmente la compleja interfaz de la brida de salida de la turbina y la zona de transición del codo) para crear un modelo físico a escala 1:1.

Este modelo se instalará en el vehículo real para su verificación previa a la instalación. Los ingenieros comprobarán cuidadosamente:

4. Plantillas de precisión: garantía de consistencia en la producción en masa

Tras la verificación del modelo de impresión 3D y la optimización del diseño, pasamos a la fase de producción de plantillas y accesorios. Con la plantilla, soldadores experimentados utilizan accesorios para soldar cada producto con eficiencia y precisión, garantizando así su perfecta instalación en el vehículo GEN3.

¡No dude en ponerse en contacto conmigo si está interesado en este nuevo bajante desarrollado!